<cite id="osomw"></cite>

在航空航天、汽車工業、電子設備等領域,高溫硫化硅橡膠作為關鍵的密封、粘接主要材料,需長期承受200℃以上的極端溫度環境。然而,傳統高溫膠在持續熱應力下易發生分子鏈降解、交聯密度下降,導致拉伸強度、斷裂伸長率等力學性能急劇衰減,嚴重影響服役可靠性。氣相納米材料的出現為突破這一瓶頸提供了一條新路徑,通過納米顆粒的小尺寸效應、高比表面積特性可與高分子基體形成特殊界面作用,有效延緩高溫膠的熱老化進程。

其中,納米二氧化鈦(TiO?)因優異的耐熱性、化學穩定性及補強潛力,成為高溫膠補強的理想候選材料。湖北匯富納米材料股份有限公司研發人員以275℃熱儲條件為研究場景,經過24h不間斷的實驗測試,對比分析空白樣與添加1.5%納米TiO?高溫膠拉伸強度、斷裂伸長率與時間之間的變化規律,揭示納米TiO?對高溫膠熱穩定性的提升效果。

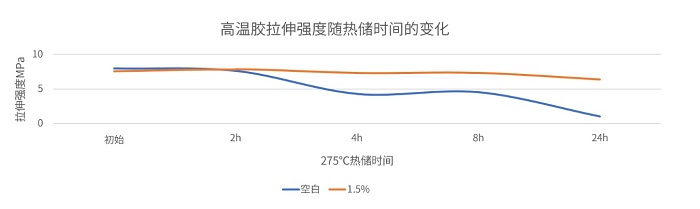

圖1

匯富納米技術人員對拉伸強度數據進行統計和記錄,得到高溫膠拉伸強度隨熱儲時間變化圖(圖1)。在空白樣和實驗樣初始狀態太,0-2h二者的拉伸強度十分接近,大約拉伸強度在7MPa左右,但熱儲2小時后,空白樣拉伸強度快速下降,24小時時僅余約1MPa,而TiO?的拉伸強度衰減趨勢在整個24h測試時間中明顯趨于緩和,24小時結束時仍保持約6MPa的強度水平。

結果反映出納米TiO?的納米尺寸效應使其與高分子鏈間形成強界面結合,當材料受拉時,應力可通過界面傳遞至納米顆粒,避免基體內部的應力集中;其二,TiO?的化學穩定性可抑制高溫下的氧化降解反應,延緩交聯密度下降與分子鏈斷裂,在長期高溫下仍能維持相對完整的網絡結構,展現出更優異的熱穩定性能。而空白樣因缺乏有效防護,分子鏈逐步斷裂、交聯點流失,導致強度暴跌。

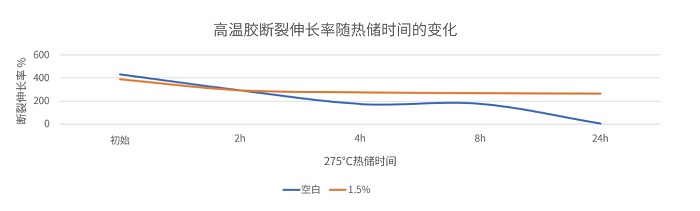

圖2

圖2展示了高溫膠斷裂伸長率隨275℃熱儲時間的變化趨勢。初始狀態下,空白樣斷裂伸長率約為420%,略高于添加1.5%納米TiO?的實驗樣,但熱儲2小時后,兩者曲線出現顯著分化:

空白樣斷裂伸長率隨時間延長持續下降,24小時時已逼近0%,表明分子鏈在高溫下發生嚴重降解,材料延展性完全喪失,而添加納米TiO?的實驗樣在2小時后斷裂伸長率基本維持穩定,24小時時仍保持約250%的水平。

這是由于納米TiO?顆粒在高溫膠基體中均勻分散,形成納米級物理交聯點,一方面限制分子鏈的無規熱運動,減少熱誘導的鏈段斷裂,另一方面,顆粒間的協同作用可有效分散應力,避免局部應變集中導致的脆性斷裂。熱儲后期,空白樣的劇烈衰減與實驗樣的穩定形成鮮明對比,證明納米TiO?顯著提升了高溫膠的抗熱收縮能力。

高溫膠通常以有機硅橡膠、氟橡膠等為基體,這類材料雖具備先天的耐高溫潛力,但純膠在極端環境下的性能衰減仍是行業痛點。納米TiO?(如NT-50/NF-50)的引入為解決這一問題提供了新思路:納米二氧化鈦是一種兼具銳鈦礦與金紅石相的納米新材料,比表面積高在50m2/g左右,高表面活性可與高分子基體形成氫鍵或共價鍵,強化界面結合,同時,納米顆粒的空間位阻效應可抑制高分子鏈的熱運動,延緩熱氧化降解。

從應用角度看,添加納米二氧化鈦后的高溫膠不僅能在275℃長期熱儲下保持力學性能,更可拓展至航空發動機密封、汽車排氣管粘接等更苛刻的高溫場景,為高端裝備的可靠性提升提供材料支撐。未來,隨著納米復合技術的發展(如多維度納米顆粒協同、表面接枝改性等),納米 TiO?與高溫膠的性能協同將進一步深化,推動高溫密封、粘接材料向更高溫度、更長壽命的方向邁進,為戰略領域的技術升級引入新引擎,注入新動力。

7月18日,杏湖產業園與南京誼元生物科技有限公司簽署項目合作協議,標志著納米酶-益生菌聯合制劑研發生產項目正式落地杏湖產業園。誼元生物創始人、歐洲科學院院士、新加坡國家科學院院士、新加坡國立大學教...

硅橡膠(高溫硫化硅橡膠、室溫硫化硅橡膠、液體膠等)憑借耐候性、電絕緣性、耐高低溫性等優異特性,廣泛應用于電子封裝、航空密封、汽車制造等領域。但在250℃及以上高溫環境中,硅橡膠易發生熱氧化降解,....

隨著低空經濟上升為國家戰略新興產業,其涵蓋的無人機、電動垂直起降飛行器(eVTOL)等領域迎來快速發展期。作為支撐低空裝備性能提升的核心材料,復合材料在機身結構減重、推進系統優化等關鍵環節發揮著不可替...

<cite id="osomw"></cite>